Industriële grootschalige vacuümfruitvoedsel vriesdroger voor industriële voeding van het droogproces van de voeding

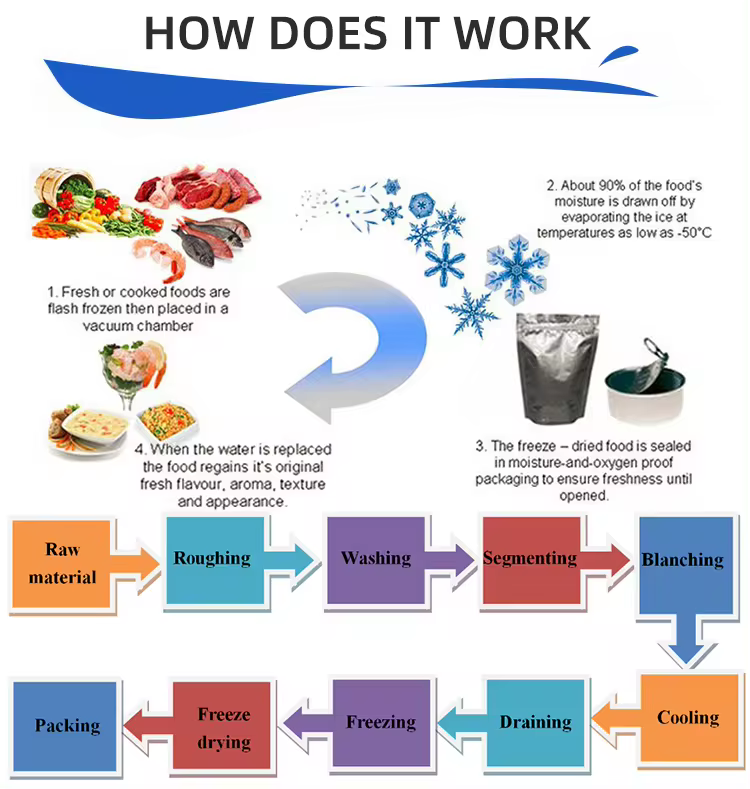

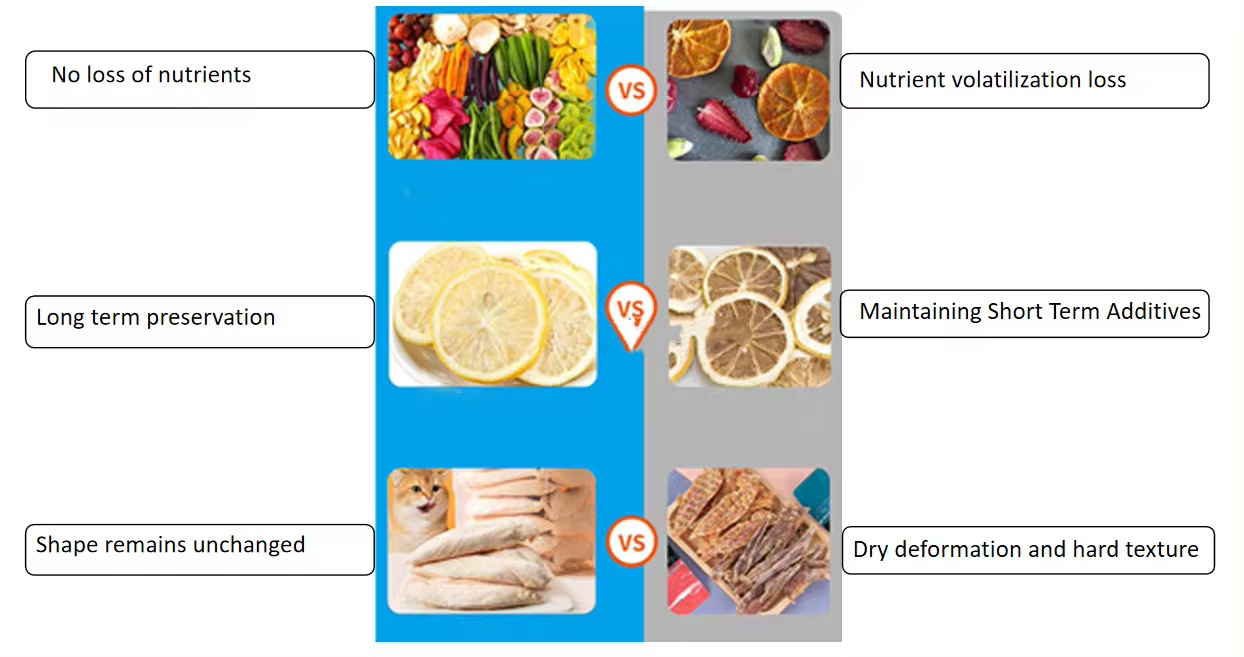

Waarom kiezen voor vacuüm vriesdroger?

Het maximaliseren van het behoud van de kleur, aroma en smaak van voedsel, zoals het ongewijzigd houden van de natuurlijke pigmenten van groenten en het minimaliseren van het verlies van verschillende aromatische stoffen; Vriesdrogen is beter voor het behoud van eiwitten dat voedsel bevat dan regelmatige cryopreservatie.

Technische parameter:

Model | Hylxfd-200 | Hylxfd-300 | Hylxfd-500 | Hylxfd-600 | Hylxfd-900 | Hylxfd-1200 |

Voedingssnelheid van extractieoplossing die 45% droge stof bevat (kg/h) | 474 | 711 | 1185 | 1423 | 1897 | 12845 |

Capaciteit (kg) | 220 | 330 | 544 | 660 | 872 | 1320 |

24 uur output (kg/dag) | 5280 | 7920 | 13066 | 15840 | 20928 | 31680 |

Voedingssnelheid van extractieoplossing die 25% droge stof bevat (kg/h) | 313 | 469 | 780 | 937 | 1249 | 1874 |

Capaciteit (kg) | 81 | 121 | 201 | 241 | 322 | 482 |

24 uur output (kg/dag) | 1933 | 2900 | 4826 | 5800 | 7728 | 11600 |

Voedingssnelheid van extractie -oplossing die 15% droge stof bevat (kg/h) | 170 | 256 | 427 | 512 | 684 | 1022 |

Capaciteit (kg) | 26 | 40 | 65 | 79 | 105 | 158 |

24 uur output (kg/dag) | 632 | 948 | 1573 | 1896 | 2520 | 3792 |

Bevriezingstemperatuur | -30 ℃ ~ -60 ℃ (kan ontwerpen) |

Condensatormemperatuur | -50 ℃ ~ -80 ℃ (kan ontwerp) |

Verwarmingsweg | Siliconenolie, elektrische verwarming |

Vacuümdiploma | ≥1pa |

Opmerking: hier kan ook vacuüm vriesdrogende machines produceren van 5 kg tot 3000 kg volgens de eisen van de klant |

Apparatuurkenmerken:

Continu vriesdrogen van voedsel heeft een hoge opbrengst en de continue verwerking van enkele grondstoffen is bijzonder voordelig voor voedselproductie. De apparatuur maakt niet alleen de gehele productie continu en efficiënt, maar vergemakkelijkt ook de controle van het vriesproces en de voorwaarden van het vriespunt, waardoor handmatige bewerkingen en beheer worden vereenvoudigd. Continue productie elimineert de downtime en het laden en lossen van de batchproductie, bespaart processen zoals luchtbrekend, ijssmelten, koeling, secundaire verwarming, koeling en re -stofzuigen en heeft een hoge productie -efficiëntie. Vergeleken met de batchproductie met dezelfde productiecapaciteit, kan het geïnstalleerde vermogen worden verminderd met 21%tot 30%, kan de ondersteunende koelcapaciteit worden verminderd met 409%en kan het energieverbruik per output van eenheid met ongeveer 25%worden verminderd.

1. De continue vriesdrogende verwarmingsmethode hanteert warmteverstel koelverwarmingsapparatuur om de investering van de ketel te verminderen, en de

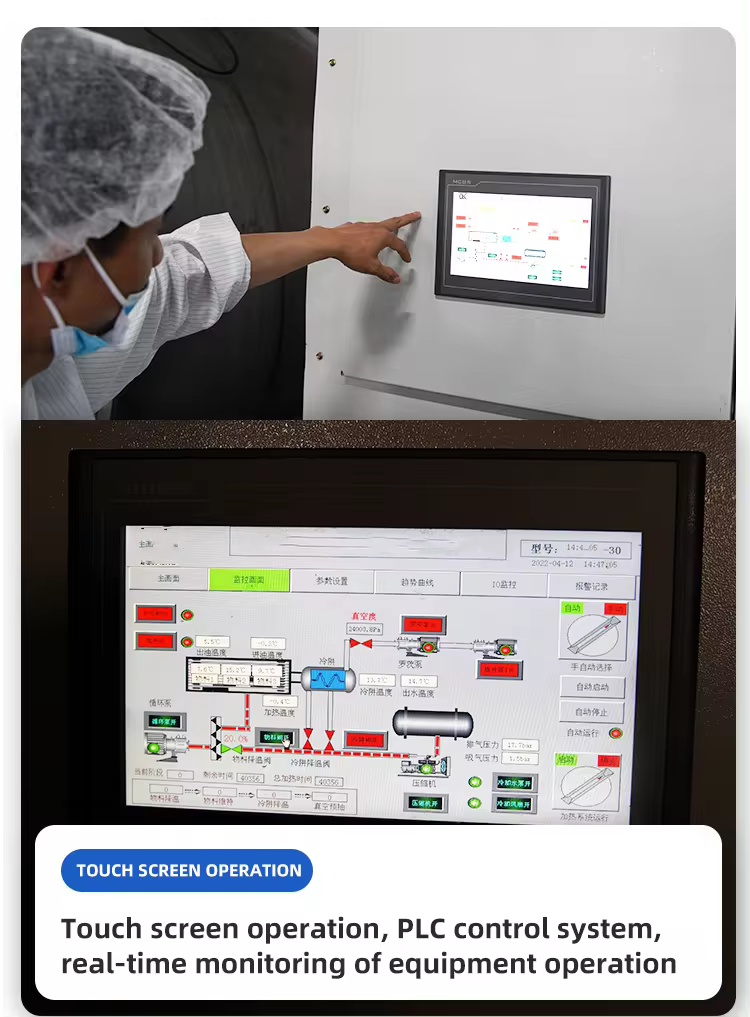

Systeem neemt volledige automatisering aan, wat eenvoudig en snel is.

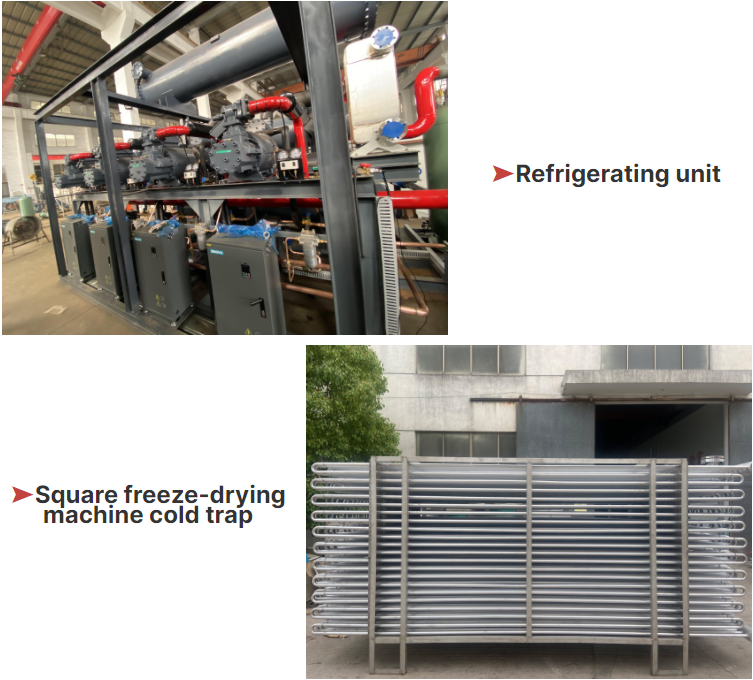

2. Het koelsysteem neemt een enkele dual -fase van de machine aan, met een grote koelcapaciteit en een laag ingangsvermogen. De koeling

Capaciteit kan automatisch worden aangepast aan de belasting.

3. Continue productie neemt een rechthoekige of cirkelvormige magazijnstructuur aan, met isolatie -vacuümsloten aan beide uiteinden. Het belangrijkste magazijn

is uitgerust met een spoorwandelingssysteem, meerdere verwarmingstemperatuurbanden en een automatisch temperatuurregelsysteem, dat kan

Beoordeel nauwkeurig de mate van materiaaldrogen.

4. Continue productie hanteert meerdere externe koude trap-apparaten en ingebouwde, en is uitgerust met automatisch ijssmelten en koelen. Het smelten en koelen van ijs worden stap voor stap uitgevoerd volgens de productiesituatie, en de koude belasting kan intelligent worden bestuurd volgens de koelingsbelasting.

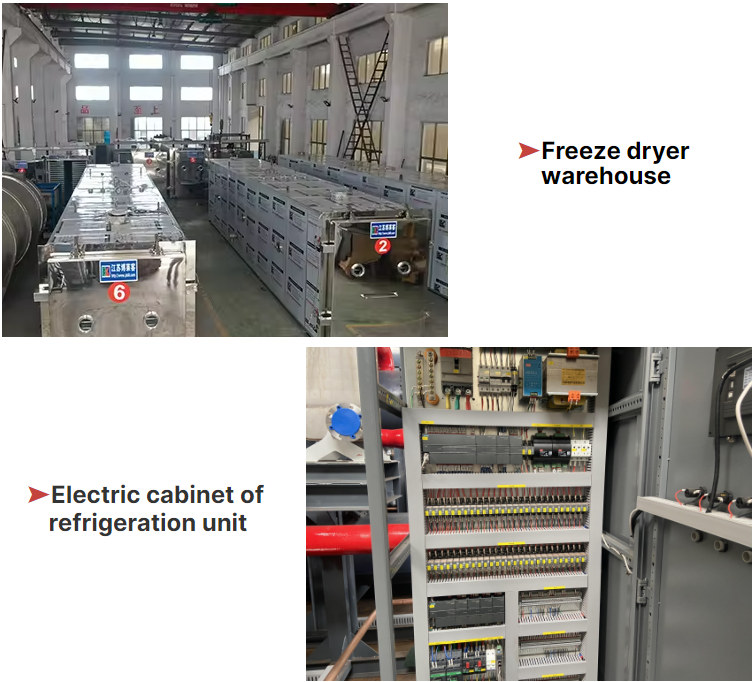

Machinedetails:

Klantsite pot:

Welkom uw aanvraag!